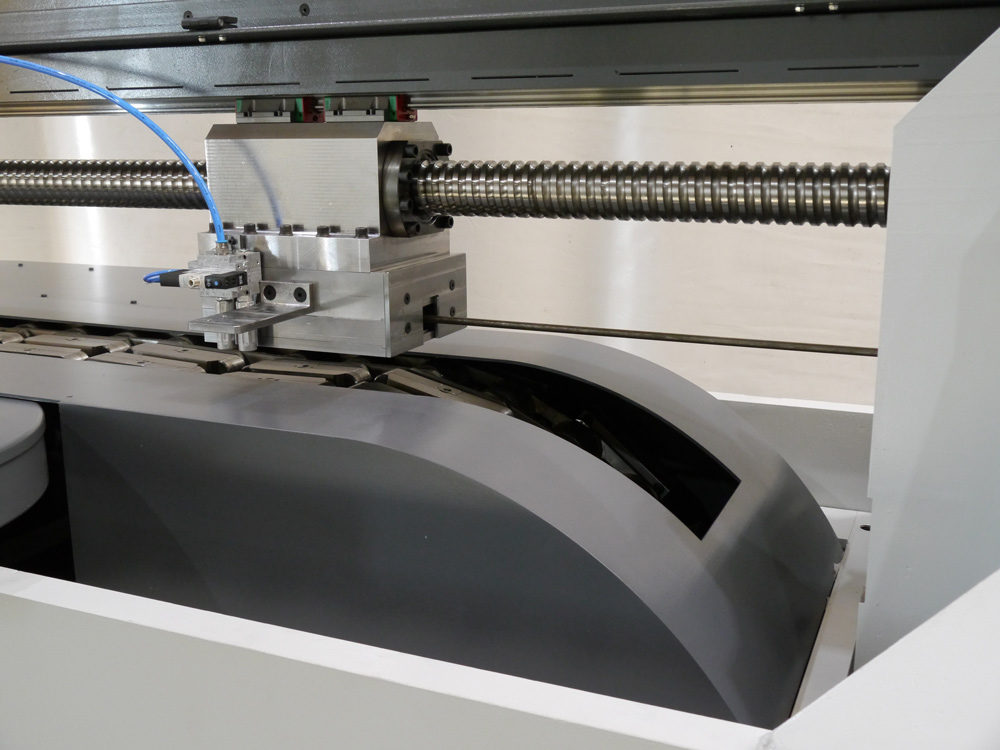

One-stop-shopping solutions for the entire wire process chain

Machinery for wire, bar, tube and section production At WIRE 2024, the three EJP companies – EJP Machines, EJP Wire Technology and EJP Tosca Shot Blasting Plants – will be showing their products at a

Weiterlesen